Tablice cieni 5S

Tablice 5S to kluczowe narzędzie w Lean Management, które wspiera organizację narzędzi oraz utrzymanie porządku w miejscu pracy. W Elmetal oferujemy tablice cieni 5S wykonane z trwałych aluminiowych profili konstrukcyjnych, które zapewniają estetykę, funkcjonalność i odporność na intensywne użytkowanie.

Dlaczego warto wybrać nasze tablice 5S?

1. Solidna konstrukcja z profili aluminiowych

Nasze tablice 5S są wykonane z anodowanych profili aluminiowych, co zapewnia im lekkość, trwałość oraz odporność na korozję. Dzięki zastosowaniu modularnych systemów profili, możemy dostosować tablicę do dowolnych wymagań użytkownika.

2. Organizacja i porządek w miejscu pracy

Tablice cieni 5S pozwalają na precyzyjne rozmieszczenie narzędzi, ułatwiając ich szybkie odnalezienie i odkładanie na miejsce. Brakujące narzędzie jest natychmiast zauważalne dzięki zastosowaniu cieni w kontrastowych kolorach.

3. Różnorodność i personalizacja

Oferujemy szeroką gamę tablic 5S:

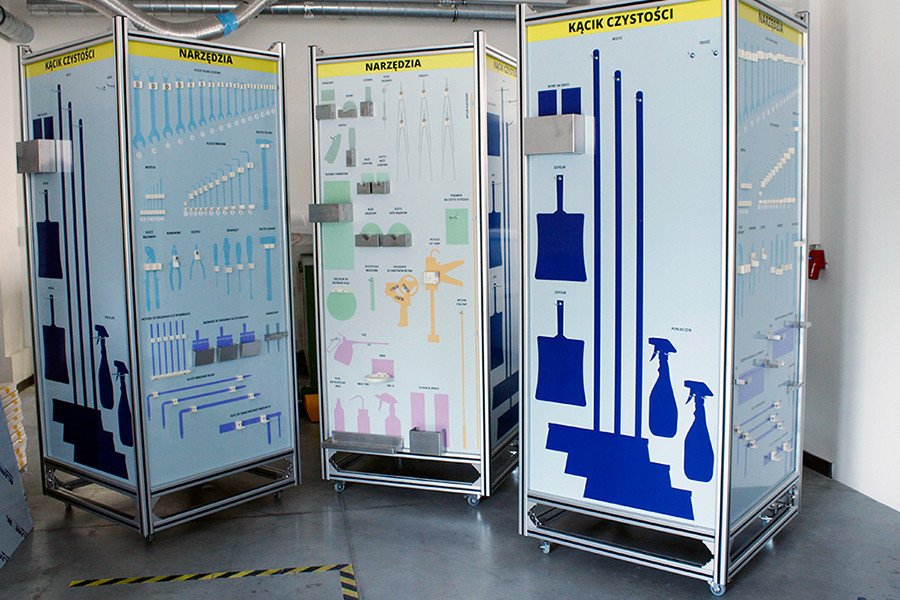

- Tablice mobilne na kółkach – idealne do pracy w różnych lokalizacjach,

- Tablice naścienne – trwałe i estetyczne, doskonałe do montażu na ścianach,

- Gabloty z tablicami cieni – chronią narzędzia przed kurzem i uszkodzeniami.

Rodzaje tablic 5S w naszej ofercie

Tablice mobilne 5S

Wyposażone w solidne kółka, umożliwiają łatwe przemieszczanie między stanowiskami pracy. Idealne dla firm, które cenią sobie elastyczność i mobilność.

Tablice naścienne 5S

Mocowane na ścianie, świetnie sprawdzają się w warsztatach, halach produkcyjnych czy magazynach. Oferują stały dostęp do narzędzi w zorganizowany sposób.

Gabloty 5S

Zapewniają dodatkową ochronę narzędzi. Są dostępne w wersji naściennej lub mobilnej, dzięki czemu możesz dopasować je do swoich potrzeb.

Korzyści z wdrożenia tablic 5S

- Oszczędność czasu – szybkie odnalezienie narzędzi skraca czas pracy,

- Zwiększenie bezpieczeństwa – uporządkowane stanowisko zmniejsza ryzyko wypadków,

- Lepsza organizacja zespołu – pracownicy łatwiej utrzymują porządek dzięki jasno określonym miejscom na narzędzia.

FAQ – Najczęściej zadawane pytania

1. Czym różnią się tablice 5S mobilne od naściennych?

Tablice mobilne są wyposażone w kółka, co pozwala na ich łatwe przemieszczanie. Tablice naścienne montuje się na stałe, co sprawdza się w miejscach o ograniczonej przestrzeni.

2. Czy można zamówić tablice 5S w niestandardowym rozmiarze?

Tak, dostosowujemy nasze tablice do specyficznych wymagań klientów – zarówno pod względem rozmiaru, jak i układu cieni.

3. Jakie materiały są wykorzystywane do produkcji tablic?

Tablice są wykonane z anodowanych profili aluminiowych oraz wytrzymałych materiałów na powierzchni użytkowej.

Zamów tablice 5S od Elmetal!

Wybierz profesjonalne tablice 5S, które ułatwią organizację narzędzi i poprawią efektywność pracy w Twojej firmie. Skontaktuj się z nami, aby poznać szczegóły oferty i stworzyć tablicę dostosowaną do Twoich potrzeb!